Công nghệ in 3D – Công nghệ chế tạo máy của tương lai

Công nghệ in 3D là một quá trình sử dụng các nguyên liệu để chế tạo nên mô hình 3D bằng phương pháp chồng từng lớp nguyên liệu lên nhau. Điều này về cơ bản khác với bất kỳ kỹ thuật sản xuất truyền thống nào hiện có. Công nghệ cnày được ứng dụng trong rất nhiều lĩnh vực từ công nghiệp vĩ mô như hàng không, vũ trụ đến các ngành cơ bản như y tế, giáo dục, xây dựng, kiến trúc và thậm chí là cả ẩm thực, nghệ thuật và thời trang,…

Cùng tìm hiểu về các công nghệ in 3D được đánh giá là tiềm năng lớn cho ngành sản xuất chế tạo đang bùng nổ trong thời điểm hiện tại trên khắp thế giới và ưu nhược điểm của từng loại.

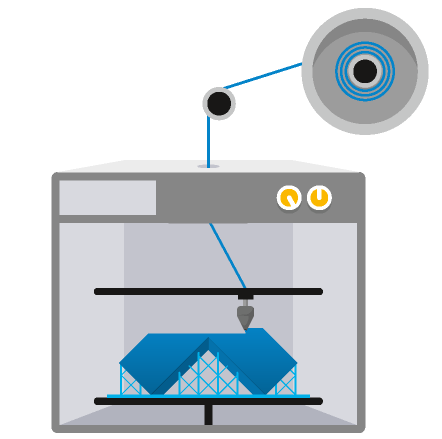

1. Fused Deposition Modeling (FDM)

|

| Máy in 3D Fused Deposition Modeling (FDM) |

FDM là quá trình bồi đắp vật liệu bằng cách nung nhựa sợi nóng chảy dẻo rồi tạo từng lớp theo mặt cắt 2D sau mỗi lớp trục dọc sẽ nâng lên độ cao bằng độ cao của 1 lớp in để dần tạo nên cấu trúc chi tiết. Vật liệu in là sợi nhựa dẻo được dẫn từ một cuộn tới đầu chuyển động điều khiển bằng động cơ và hệ thống cuốn. Khi sợi nhựa tới đầu ống nó sẽ được nung chảy bởi nhiệt độ sau đó được rải theo đầu ống trên mặt cắt của chi tiết. Vật liệu in: Sợi nhựa PLA, ABS…

Ưu điểm: Là công nghệ in 3D giá rẻ, chi phí cho thiết bị và vật liệu thấp. Thường sử dụng trong các sản phẩm cần chịu lực, sản phẩm có độ cứng cao. Tốc độ tạo hình 3D nhanh.

Nhược điểm: Ít khi dùng trong lắp ghép vì độ chính xác không cao, nguyên nhân sai số từ đường kính sợi nhựa. Khả năng chịu lực không đồng nhất.

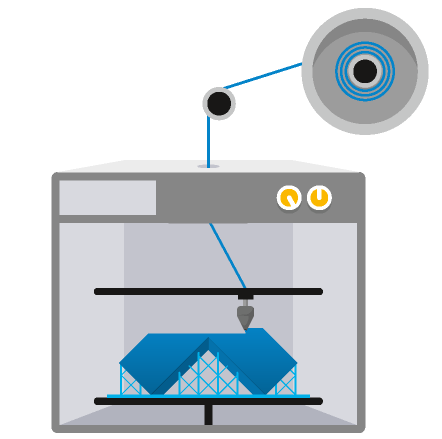

2. Stereolithography (SLA)

|

| Máy in 3D Stereolithography (SLA) |

SLA là kỹ thuật dùng tia laser làm đông cứng nguyên liệu lỏng để tạo các lớp mặt cắt cho đến khi sản phẩm hoàn tất. Có thể hình dung kỹ thuật này như sau: đặt một bệ đỡ trong thùng chứa nguyên liệu lỏng, chùm tia laser di chuyển lên mặt trên cùng của nguyên liệu lỏng theo hình mặt cắt ngang của sản phẩm làm lớp nguyên liệu này cứng lại. Bệ đỡ chứa lớp nguyên liệu đã cứng được hạ xuống để tạo một lớp mới, các lớp tiếp theo được thực hiện tiếp tục đến khi sản phẩm hoàn tất. Vật liệu: Nhựa lỏng Resin.

Ưu điểm: Công nghệ SLA có khả năng tạo ra các mô hình có độ phân giải cao, sắc nét và chính xác. Sử dụng nguồn lazer nên tốc độ in nhanh hơn các công nghệ FDM. Tiết kiệm được nguyên liệu so với các phương pháp gia công truyền thống, nhựa lỏng thừa khi in xong chi tiết vẫn dùng để tái sử dụng trong các lần in tiếp theo.

Nhược điểm: Chi phí cho thiết bị và vật liệu in 3D khá đắt, sản phẩm in 3D bị giảm độ bền khi để lâu dưới ánh sáng mặt trời.

3. Digital Light Processing (DLP)

Về cơ bản công nghệ này gần như giống với SLA, sử dụng ánh sáng để gia công sản phẩm, vật liệu in là nhựa lỏng quang hóa (Resin). Sau khi tiếp xúc với ánh sáng, nhựa lỏng đông kết hình thành các lớp rắn rất mỏng xếp lớp lên nhau để có thể tạo ra một vật thể rắn hoàn chỉnh. DLP thay vì sử dụng một đầu phát laser và chỉ có thể đông kết tại 1 điểm trên bàn in thì nó dùng 1 màn hình máy chiếu kỹ thuật số, các pixel trên màn hình ấy đóng vai trò là 1 đầu phát ánh sáng chỉ có 2 trạng thái là tắt và mở (0 và 1), vì thế với màn hình này hoàn toàn có thể in ra cả 1 lớp Resin thay vì chỉ in ra được 1 điểm như công nghệ SLA.

Về độ phân giải nhỏ nhất của 2 phương pháp này cũng có sự khác nhau rõ rệt vì đối với SLA chùm tia sáng có hình tròn và Công nghệ DLP thì chùm ánh sáng lại được số hoá theo Pixel tức là một đơn vị ánh sáng nhỏ nhất là hình vuông. Vậy thì cơ bản ở cấp độ vi mô, chúng ta sẽ thấy biên dạng mà 2 phương pháp này in ra sẽ rất khác nhau và sẽ chiếm lấy ưu thế cho riêng nó. Về thời gian in: công nghệ DLP có thời gian in ngắn hơn nhiều so với SLA, vì chúng có khả năng kết tinh đồng loạt 1 lớp resin.

Về chất lượng sản phẩm: công nghệ SLA có sự ổn định cao hơn DLP, hãy tưởng tượng màn hình chiếu ánh sáng của DLP có hàng ngàn, hàng vạn pixel và không phải pixel nào cũng hoạt động tương tự lẫn nhau về cường độ ánh sáng, về góc chiếu sáng, về khoảng cách chiếu sáng của pixel đó đến lớp resin mà nó cần đồng đặc.

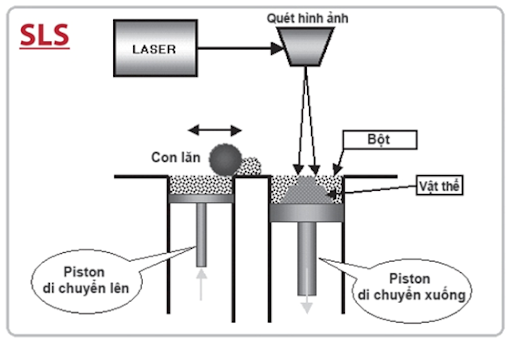

4. Selective Laser Sintering (SLS)

|

| Máy in 3D Selective Laser Sintering (SLS) |

Selective Laser Sintering (SLS) sử dụng năng lượng tia laser để thiêu kết vật liệu in theo lớp mặt cắt, làm cho chúng dính chặt ở những chỗ có bề mặt tiếp xúc. Vật liệu: kim loại bột, hợp kim dạng bột.

Ưu điểm: Có thể in được các mô hình có thành mỏng, các chi tiết độ dẻo, vật liệu kim loại, hợp kim, hay mô hình lớn và có phần rỗng phía dưới đáy, không cần hệ thống support.

Nhược điểm: Chi phí đầu tư cho thiết bị và vật liệu khá cao, lượng vật liệu tiêu tốn lớn.

5. Selective laser melting (SLM)

SLM cơ bản cũng có nguyên lí hoạt động tương tự như SLS, nhưng công suất laser ở mức cao hơn, có khả năng làm tan chảy các bột kim loại và kết hợp các hạt bột kim loại lại với nhau thành một khối đồng chất. Ở nhiều nguồn khác nhau, SLM chỉ là một bộ phận của công nghệ in SLS.

Phương pháp in này được ứng dụng rộng rãi với các bộ phận hình học phức tạp và các cấu trúc mỏng hoặc khoảng trống nằm ẩn bên trong. Nhiều dự án tiên phong sử dụng công nghệ SLM được dành riêng cho các lĩnh vực trong ứng dụng hàng không vũ trụ để tạo ra các bộ phận có trọng lượng (nhẹ) khác nhau.

Công nghệ này không được dùng cho nhu cầu gia đình, hầu hết là cho chế tạo thiết bị chỉnh hình y tế và hàng không vũ trụ. Ngoài ra còn một số công nghệ khác như: Polyjet (Ink Jetting), Công nghệ in EBM (Electronic Beam Melting), Công nghệ in LOM. Mỗi công nghệ in 3D đều có những ưu, nhược điểm riêng. Trong đó, công nghệ được sử dụng nhiều nhất là SLS, FDM và SLA. Lựa chọn công nghệ cần cân nhắc tùy theo mục đích và điều kiện tài chính.

Đến nay, các công nghệ in 3D vẫn đang được các nhà khoa học tiếp tục nghiên cứu phát triển và được cho là sẽ tạo nên một cuộc cách mạng cho sản xuất trên toàn thế giới trong tương lai.

Nguồn: Sở Khoa học và Công nghệ thành phố Hồ Chí Minh

Ý kiến bạn đọc

- Đang truy cập8

- Hôm nay1,471

- Tháng hiện tại1,471

- Tổng lượt truy cập1,809,853